MES制造执行系统对于预防和控制策略

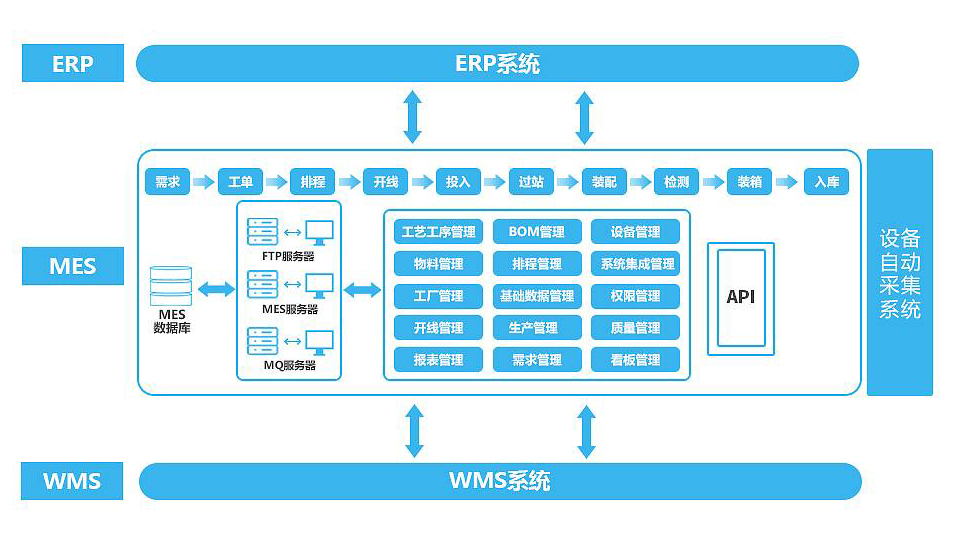

MES系统构建智能工厂的主要渠道体现在改进智能工厂企业构建数字车间和智能工厂的目标中。当然,这些功能的改进要求建立平台MES系统。 MES制造执行系统首先从工厂的各个方面收集实时生产数据。在此功能的基础上,对数据进行跟踪,管理和统计分析,从而进一步帮助企业实现工厂化的网络化,透明化,无纸化和精细化生产。

MES系统实现了工厂物流的可视化管理,客户需要审核作为供应商的企业的生产过程。他们的产品和零件遍布世界各地,许多中国工厂是他们的供应链制造商。作为一个不生产自己但必须确保最终产品质量的巨型企业,审核MES系统的生产过程变得更加重要。如果可以安排相关的审核员盯着车间的企业生产,那是挺好,但这样的质量人员规模是相当庞大的,而且能不能盯牢也不好说。

MES系统企业要进行精益生产应对精益生产有一个较为全面的认识。精益生产管理思想的最终目标是实现企业利润的大化,也就是通过消除生产中的一些浪费现象来降低成本,对于并行工程和全面的质量管理目标则更偏重于对销售的促进。而MES系统全面质量管理是为了进一步消灭生产过程中的浪费,对于不良产品的加工同样也是浪费,并且掩盖了生产中不易发现的隐藏问题,MES系统企业要根据自身的发展情况,分析企业内部外存在的主要问题,坚定实行精益生产的信息,然后根据精益生产的相关理论,制定企业进行精益生产流程优化的最终方案;MES系统根据最终方案,找出需要优化和改进的方面,进行重点的优化。

为了防止数据共享冲突,MES系统与缓存区之间的数据通讯采用约定好的通讯控制机制。当缓存区子工单还未启动执行时,MES系统可根据需要修改缓存区中还未被制丝管控系统执行的子工单,修改包括删除及更改。信息集成需求MES部级工厂统计人员首先检查MES工厂板块内各车间统计数据的确认情况,在调度生产平衡、误差消除的基础上,对全厂的物料平衡进行数据汇总若发现异常及时通知调度,及时查找原网,降低了错误率,提高了准确率。

MES系统必不可少。如果企业要突破发展,赢得企业发展的未来,那么提高企业的核心竞争力是首当其冲的。在制造业企业中,制造业是工厂的核心,是企业生存的资源成本。如何在生产过程中提高企业的生产效率和管理水平具有重要意义。企业只有通过信息管理,才能生产出更好的产品,并为客户提供更满意的产品和服务。同时,企业可以健康持续发展,离散制造企业产品零件的加工技术复杂,质量要求高。质量检查是生产的重要组成部分。有必要全面管理质量过程。质量数据收集是收集的重要组成部分。